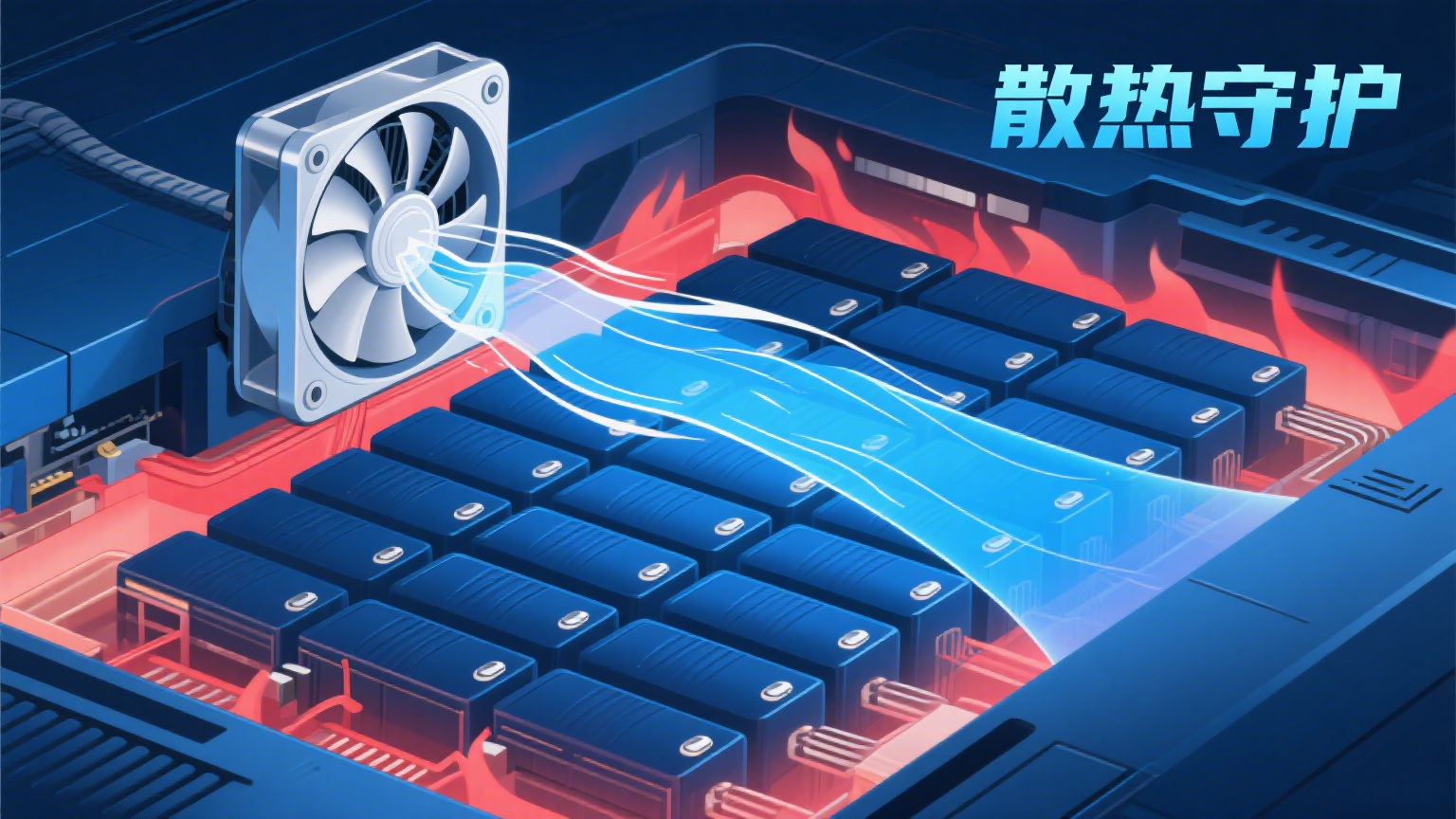

在新能源汽车产业链中,BMS(Battery Management System,电池管理系统)被称为“电池的大脑”。无论是整车运行,还是充电桩快速充放电过程,BMS的稳定性都直接关系到电池安全、寿命以及整套系统的可靠运行。而在众多影响BMS稳定性的因素中,散热问题往往被低估,却是决定系统能否长期可靠运行的关键。

本文将从BMS发热机理、应用场景差异、风扇系统设计逻辑以及充电桩场景下的风扇选型思路出发,深入解析新能源汽车BMS稳定运行背后的降温秘密。

一、BMS为什么如此“怕热”?

BMS并非单一芯片,而是由采样电路、主控MCU、功率器件、通信模块等多种电子单元组成。在工作过程中,BMS主要存在以下发热来源:

采样与均衡电路持续工作发热

MCU与通信模块长时间在线运行

高压系统下的功率器件热损耗

充放电过程中环境温度叠加影响

当BMS长期处于高温环境时,可能带来一系列风险:

电压、电流采样精度下降

通信异常、误报或保护误动作

元器件老化加速,寿命明显缩短

极端情况下触发系统降额甚至停机

因此,无论是在车载系统还是充电桩系统中,BMS的散热设计都不是“可选项”,而是“必选项”。

二、车载BMS与充电桩BMS散热环境的差异

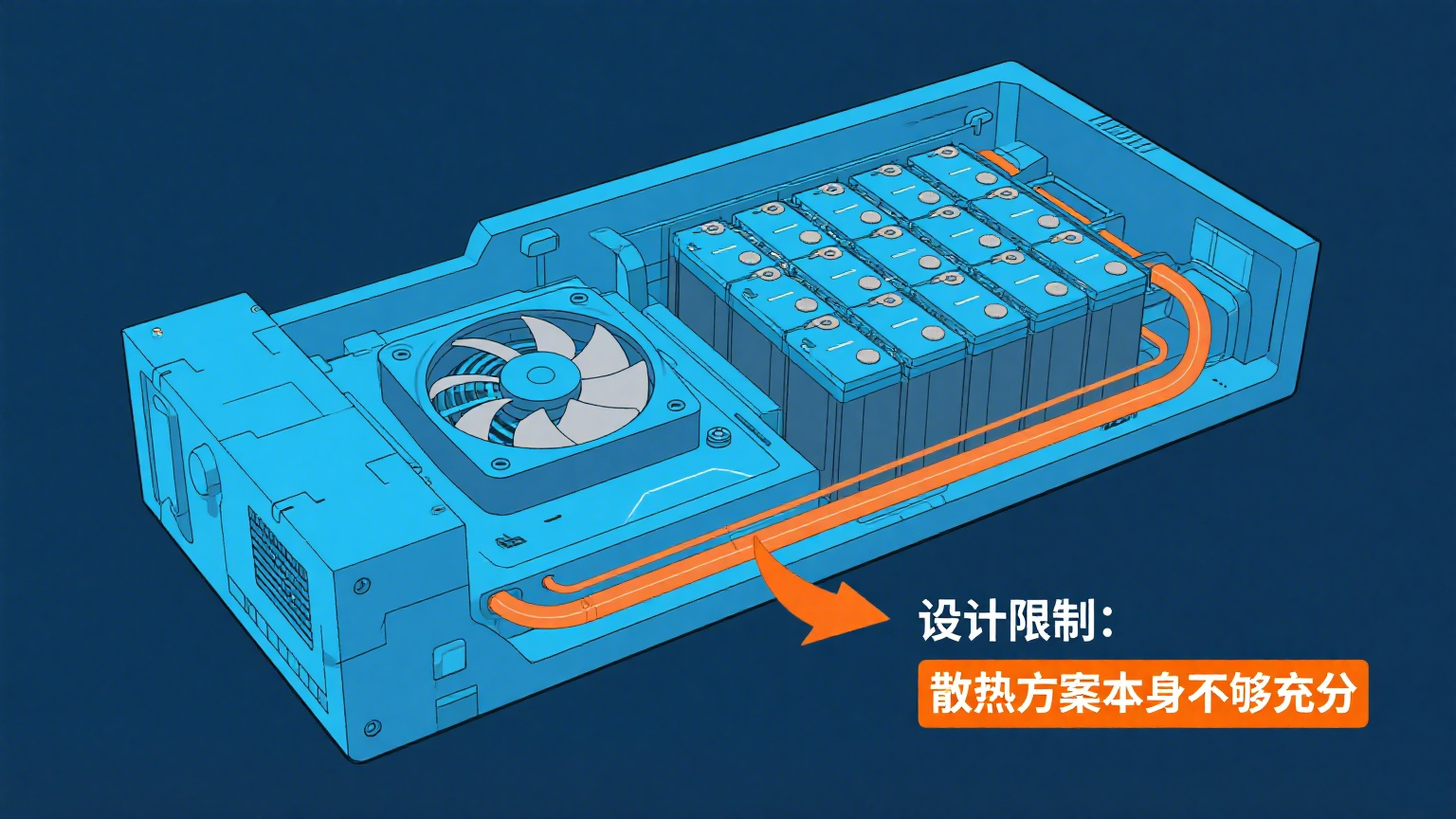

很多工程经验直接照搬整车BMS散热方案到充电桩中,但实际应用中,两者的散热环境存在明显差异。

| 对比维度 | 车载BMS | 充电桩BMS |

|---|---|---|

| 工作时间 | 间歇运行 | 长时间连续运行 |

| 环境温度 | 随车辆移动变化 | 室外/半室外,夏季高温明显 |

| 散热空间 | 紧凑、受限 | 相对集中,但结构封闭 |

| 粉尘湿气 | 中等 | 更易受灰尘、潮湿影响 |

| 维护频率 | 整车维护 | 长周期无人值守 |

结论:

充电桩BMS对散热系统的可靠性、耐久性、防护能力要求,往往高于普通车载应用。

三、为什么“自然散热”在充电桩BMS中行不通?

在低功率、小体积系统中,自然散热或铝基板散热尚可应对。但在实际充电桩应用中,BMS往往面临以下现实问题:

桩体结构封闭,空气对流差

多模块集中布置,热量叠加明显

夏季暴晒工况下,环境温度可达50℃以上

快充、超充模式下,系统持续满负载运行

此时,仅依靠自然散热或被动散热,热量无法及时排出,BMS温度将持续累积,最终影响系统稳定性。

因此,强制风冷成为充电桩BMS最常见、也是性价比最高的散热方式。

四、BMS风扇系统的核心设计逻辑

在充电桩BMS散热设计中,风扇系统并不是“装上就行”,而是需要系统性考量。

1. 风量 vs 风压:不是越大越好

高风量风扇:适合空间相对开阔、气流路径顺畅的BMS舱体

高风压风扇:更适合结构紧凑、存在滤网或风道阻力的充电桩内部

在大多数充电桩BMS应用中,风压优先级往往高于风量。

2. 连续运行能力是关键指标

充电桩BMS风扇通常需要:

7×24小时连续运行

高温环境下不降额

长寿命、低故障率

这对风扇轴承结构、电机设计提出了更高要求。

3. 防护能力直接决定寿命

充电桩常部署在户外或半户外环境,风扇需重点关注:

防尘能力

防潮、防凝露

抗盐雾(沿海地区)

五、充电桩BMS散热风扇选型关键参数一览

| 选型参数 | 推荐方向 | 说明 |

|---|---|---|

| 风扇类型 | DC轴流 / 离心风扇 | 视空间与风道而定 |

| 风压能力 | 中高风压 | 应对滤网、风道阻力 |

| 控制方式 | PWM调速 | 实现智能温控 |

| 工作温度 | -20℃ ~ +70℃以上 | 适应户外环境 |

| 防护等级 | IP54及以上 | 提升长期可靠性 |

| 使用寿命 | ≥50,000小时 | 降低运维成本 |

六、典型应用场景下的BMS风扇配置思路

| 应用位置 | 散热目标 | 风扇配置建议 |

|---|---|---|

| 充电桩BMS控制板 | 稳定电子元件温度 | 中高风压DC轴流风扇 |

| 高功率充电模块 | 快速排热 | 高风量+合理风道 |

| 密闭控制箱 | 克服结构阻力 | 高风压离心风扇 |

| 户外充电桩 | 长寿命运行 | 防尘防潮型风扇 |

七、写在最后:BMS稳定,离不开“看不见的风”

在新能源汽车和充电基础设施高速发展的今天,BMS的稳定性已经成为系统安全的底层保障。而在这背后,风扇系统虽然不起眼,却承担着持续、可靠“降温守护”的角色。

对于充电桩而言,选对一套合适的BMS散热风扇方案,不仅能提升系统稳定性,更能显著降低后期维护成本,避免因过热导致的隐性风险。

在充电桩散热风扇选型过程中,理解BMS真实工况、合理匹配风量与风压、重视防护与寿命,往往比单纯追求参数更重要。